*Este blog foi publicado originalmente em espanhol no blog“Abiertoao Público”

A resposta à crise do coronavírus deixou evidentea escassez de equipamentos de proteção individual ededispositivos médicos críticos. Segundo a OMS,globalmente,a capacidade de fornecer itens necessários por meiode fornecedores tradicionais está sob pressão. Para produzir e fornecer suprimentos diretamente para o serviço de seus centros locais, comunidades fabricantesna América Latina e em todo o mundo têm se mobilizado para compartilhar projetos de código aberto e melhorar sua capacidade de fabricação em meio a um ambiente extremamente complexo. Isso envolve trabalharpara superarobstáculos como: a restrição àcirculação eàescassez de insumos;padrões e procedimentos imprevistos, e a iteração constante de projetos para garantir que as peças sejam eficazes o suficiente para fornecer suportevital.

Embora não forneçam umasolução completa,esses esforços coletivos demonstram de forma excepcionalmente tangível o papel e o valor da aplicação do conhecimento aberto e da colaboração na resposta à pandemia. Neste artigo, exploramos o que está sendo aprendido atualmente a partir de diferentes intervenções de fabricantes digitais na América Latina e os recursos abertos que estão sendo compartilhados.

Colaboração na resposta ao COVID-19 dacomunidade abertaemaker

Omovimentomakeré bastante ativo e diversificado na AméricaLatina. A página CoronavirusMakers destaca grupos de fabricantes digitais mobilizados contra o COVID-19 empelo menos 13 paísesdaregião. Trabalhando a partir de laboratórios institucionais ou oficinas domiciliares, muitas dessas comunidades têm respondido em solidariedade para expandir suas capacidades locais, produzindo suprimentoscom ouso de tecnologias de fabricação digital, como impressão 3D, cortadores a laser e hardware gratuito.

No contexto da pandemia atual, planos de design 3D foram abertos para todos os tipos de dispositivos. Desde o início da crise, um dos principais aprendizados que emergiu da comunidadeglobaldemakersem geral é quais tipos de dispositivos sãomais adequados para osfabricantes digitais contribuirem com segurança para a resposta com base em seu nível de experiência e materiais disponíveis. Por exemplo,itens deequipamentos de proteção individualaltamenteusados, como máscaras, escudos faciais e vestidos, são relativamente simples de fabricar, fornecendo valor muito imediato aos profissionais de saúde nas linhas de frente.

Em contraste, dispositivos como ventiladores requerem vários componentes sofisticados e um nível mais alto de durabilidade para serem seguros e funcionais. Por exemplo, emMedelin, na Colômbia, a equipe InnspiraMedestá trabalhando em um laboratório profissionalcom mais de 56engenheiros e cientistas altamente treinadospara desenvolverum sistema de respirador de código abertoeficaze de baixocusto. Seus avanços são muito inspiradores sobre a oportunidade de disseminar soluções em código aberto. Essa acessibilidade é fundamentaldada a extrema escassezdeste equipamento no mundo em comparação com anecessidade crescente. Ao mesmo tempo, demonstra a profunda complexidade técnica desses instrumentos e, portanto, não é uma opção realista para a maioria dos produtores que estão se engajando voluntariamente.

O escudo facial: um design aberto da Europa reutilizado na América Latina

BackupMakers

BackupMakersTodas essas condições têm encorajado o usodo protetor facialcomoopção mais popular.Os fãs de impressão 3D certamente reconhecerão o nome das impressorasPrusa-marca tchecaque produza impressora 3D de código aberto mais popular do mundo. Em 18 de marçodo ano passado, aPrusa anunciou um acordo para doar 10.000 unidades de protetores faciais ao Ministério da Saúde tcheco, depois de passar por uma dúzia de protótipos e duas rodadas de verificação. Este primeiro design, conhecido como "RC1" foi rapidamente lançado em código aberto, "paralevá-loàspessoas que precisam dele o mais rápidopossível, em todo o mundo", com a promessa de entregar atualizações adicionais à medida que o design itera com uso. Comas melhorias, aprendizados e outras medidas graças decorrentes da colaboração global,eles jáestãonaversãoRC3. Identificamos três experiências diferentes relacionadas à fabricação desses protetores na Argentina, Costa Rica e Peru:

Juntos fazemos isso: conectando fabricantes, médicos e materiais no Peru

Jorge Alfredo Field Montenegro,fabricante peruanoe gerente geral da La Fábrica 3D em Lima,noPeru, estava interessado em apoiar a resposta local à emergênciada Covid-19. Começou a colaborar com o Centro Nacional de Fornecimento de Recursos Estratégicos em Saúde (CENARES) do Ministério da Saúde peruano. Na época da definição do acordo, perceberam a singularidade da situação: simplesmente não havia diretriz ou precedente para como receber matéria impressa em 3D. O fato de o projeto lançado pela Prusa ter sido desenvolvido emestreita colaboração com outro Ministério da Saúde foi considerado como uma base técnica relevante. A Fábrica 3D está em processo de produção de 500 protetores faciais para doação ao CENARES, a seremdistribuídospela Sociedade Peruana de Médicos de Emergência e Desastres (SPMED). A primeira parcela foi feita no dia 21 de marçode 2020no Hospital CasimiroUlloa, em Lima,aonde chegaram 130 protetores faciais impressos em 3D.

Dr. Luis Honorio Arroyo Quispe, presidente da Sociedade Peruana de Médicos de Emergência e Desastre (SPMED), recebe no Hospital CasimiroUlloa130 protetores faciais impressos pela La Fábrica 3D em Lima. Foto cortesia de Jorge Alfredo Field Montenegro.

Dr. Luis Honorio Arroyo Quispe, presidente da Sociedade Peruana de Médicos de Emergência e Desastre (SPMED), recebe no Hospital CasimiroUlloa130 protetores faciais impressos pela La Fábrica 3D em Lima. Foto cortesia de Jorge Alfredo Field Montenegro.Field faz parte daBackUpMakers,uma rede de fabricantes digitais no Peru. A iniciativa, fundada por Isaac Malca Ruiz,co-fundador do aplicativoTuRuta, e CarlosTerranovaVeliz, designer industrial, busca conectar todas as pessoas e impressoras que dirigem e têmacesso a implementos de fabricação digital a nível nacional peruano, a fim de localizaa capacidade produtiva e poder coordenar melhor entre os voluntários. A comunidade começou a se organizar mais devido à chegada do coronavírus no país,visandogerenciar e direcionar todo o entusiasmo e esforço no processo dos membros dessa comunidade, não só na capital.

A rede tem outros projetos que apoiam essa visão. Malca e sua equipe criaram o siteMiHospitalNecesitavoluntariamente, a fim de continuar a detectar oportunidades de fornecimento de suprimentos, especialmente nas áreas mais remotas. Newfoundland viveu em cidades fora da capital peruana, como Chiclayo e Tumbes. Ele nos contou sobre a necessidade de adaptar o design lançado da Prusa para uma versão de baixo custo, com materiais muito mais acessíveis, como cortadores de papelão e laser, para que as pessoas pudessem recriá-losaté mesmo de suas casas.Malcalançou aprimeira versão dodesign e as etapas para fabricar esta versão do protetor facial nosarquivosBackUpMakers.

Coronathon:desafio para produzir grandes quantidades, de formaágil e circular na Argentina

Em Buenos Aires, o mesmo designdaPrusaestá sendo reutilizado, adaptado e fabricado em tempo recordecomuma metodologia de colaboração em massa organizada pela Lab.A., empresa cujo objetivo é quebrar,pormeioda tecnologia,as barreiras que causam a deficiência.

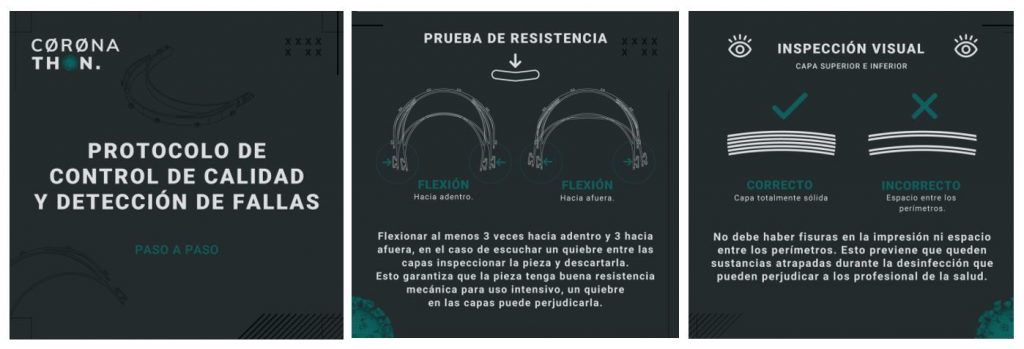

Em 22 de março, a Lab.Aanunciou no Instagramsua colaboração com profissionais de saúdepara fabricar escudos faciais e distribuí-los para centros de saúde na cidade de Buenos Aires. Eles pediram ao público apoio adicional para atender "a enorme demanda". O impacto em um único dia foi impressionante:identificaram 600 impressoras prontas para produzir, juntando-se a eles em uma rede de produtores em toda a cidade e arredores. Além disso,receberam consultas de cerca de 50 centros de saúde e ordens de mais de 5.000 protetores faciais. "Isso começou como uma iniciativa nossa das pessoas que trabalham na empresaese tornou uma comunidade gigante de pessoas que querem contribuir", anunciou FacundoCancino,fundador doLab.A,novamente noInstagram."Estamos então colocando o nome deCoronathon”.

Julián Morelli, um dos engenheiros da equipe doLab.A, compartilhou mais informações sobre a experiência. A partir dessa resposta, a primeira reunião de coordenação foi organizada no mesmo dia para definir diferentes circuitos. A Câmera de Impressão 3D argentina uniu forças para coordenar a primeira meta de produção de 10.000 peças. Também foi organizado um canal para quem quisesse fazer doações, estimando um custo por máscara de 100-150 pesos argentinos (1,50-2,30 USD). Até o momento, eles atingiram sua meta de produção de mais de10.000 escudos faciais e carregam mais de 1850 unidades entregues, 35 centros de saúde assistidos e mais de US$ 2.400.000 pesos argentinos (US$ 37.000) arrecadados em doações.

A escalamassivado projeto exigiuuma organização com metodologias ágeis e coordenação constante por meio de uma plataforma de colaboração, por isso, passaram a utilizar aDiscord.Cada participanteencontra porlá os desenhos, padrões de assepsia, formas de montagem e outros recursos necessários e também pode contribuir com outros, respondendo perguntas ou fornecendo ideias. A comunidade agrupou-se em conversas em torno dos diferentes modelos de impressoras envolvidos(Prusa-mk2-mk3,Anet-a8,Ender-3,Creality-cr-10) e compartilhando dicas para melhorar a experiência deimpressão, até mesmo para resgatar aqueles que se juntaramcommáquinas caseiras.Foi o caso deGustavo Sacchi, um participante queteve dificuldades como tamanho da cintaporque a basede sua impressora tocava as bordas da estrutura que ele havia construído. Depois de várias trocas, ele optou porserraralgumas peças para continuar imprimindo.

A "MissSP", impressoracaseiramontada por Gustavo Sacchicom motores reciclados, guias lineares,endstope cabos recuperados de impressoras e fotocopiadorasantigas. A estrutura também é feita de madeira recuperada. Foto cortesia de Gustavo Sacchi.

A "MissSP", impressoracaseiramontada por Gustavo Sacchicom motores reciclados, guias lineares,endstope cabos recuperados de impressoras e fotocopiadorasantigas. A estrutura também é feita de madeira recuperada. Foto cortesia de Gustavo Sacchi.Todos os esforços e aprendizados desses intensos dias de produção foram complementados e ampliados a partir do contato permanente com os profissionais do centro de saúde. Eles orientaramodesenvolvimento de procedimentos para manter a assepsia das partes nasdiferentesetapasda cadeia solidária e ajudarama identificar os centros de saúde que necessitava esses suprimentos.

Por fim, eles avaliaram o impacto ecológico da campanha, fazendo melhorias no design a serimpresso: a altura do link foiotimizadapara diminuir o tempo de impressão e o plástico consumido. Essas modificações reduziramde 2h40 para 2h11otempo de impressão ede53 a 40 gramas de plástico usado. Pode não parecer muito, mas essas sãoeconomias que têm maior impacto quando se considera a escala de produção.Eles também fizeram parceriacom aTwist,um empreendimento de designsustentável, com o objetivo de reciclar o plástico residuais gerados. Diferentes empresas de logística se uniram para colaborar na entrega de protetores faciais e na coleta de materiais já utilizados para reciclá-los.

Impressão com materiais biodegradáveis na Costa Rica

Outras iniciativas também estãolevando em consideração medidas para tornar a fabricação desses suprimentos ambientalmente responsável.Uma equipe de engenheiros da Universidade da Costa Ricatambém se dedicouà produção de protetores faciais,utilizando o mesmodesigndaPrusa(versão atualizadaRC3)visto em casos anteriores. O reitor da Faculdade de Engenharia Professor Orlando Arrieta, nos contou informações adicionais sobre esse esforço.

O material utilizado por impressoras 3D de laboratório é PLA, abreviação de Ácido Polilático ou Poliácido Láctico. É um material biodegradável, dos quais os materiais básicos podem serobtidos a partir de amido de milho, mandioca ou mandioca, ou cana-de-açúcar.O material éamplamente utilizado em impressão 3D e é vendido por vários fornecedores em diferentes formatos para impressoras. "Dependendo das características de impressão, oferece boa rigidez para impressão das peças", dizArrieta.

Uma das impressoras 3D da Universidade da Costa Rica, no processo de fabricação de seis visores ao mesmo tempo. Foto cortesia de Otto Salas.

Os protetores são montados com peças de impressão 3D, um display transparente de acetato e um elástico de fixação da cabeça. O custo aproximado dos materiais é de cerca de 3,5-4dólares.

Transformando esforços de colaboração aberta em parcerias transparentes e sustentáveis paracadeias de suprimentos

Há dezenas de mais histórias acontecendo em toda a América Latina e Caribe demonstrando o compromisso social dos fabricantes digitais com suas comunidades. Todos esses casos demonstram o nível de energia, engenhosidade e capacidade criativa que existe na região, e o surgimento de novas metodologias para conectar esforços dispersos para a resposta de um desafio comum. À medida que a pandemia continua em direção a um pico incerto e muda nossa compreensão coletiva dostatus quo, muitas perguntas continuam a ser respondidas. Quanto tempo leva para fechar a lacuna de demandaede oferta? Como os setores público eprivado podem incorporar essesesforçosde forma transparente e ser responsáveisa longo prazo? O fortalecimento dos ecossistemas locais surgirá junto com essasredes globais de compartilhamento de conhecimento para outros produtos e serviços?

Essas questões são uma oportunidade de considerar a integração mais ampla do uso do conhecimento aberto, metodologias de colaboração e sistemas circulares, não apenas na resposta ao COVID-19, mas também em outros desafios de desenvolvimento enfrentados pela região.